IL CARBONIO

Quello che viene comunemente chiamato "carbonio" è in realtà un materiale composito costituito da fibre di carbonio annegate in resine. La fibra è l’elemento strutturale, mentre la resina unisce le fibre e permette il trasferimento dei carichi ad esse.

Negli ultimi anni, questo materiale ha avuto un boom in campo ciclistico grazie alle sue caratteristiche: ottima resistenza meccanica, alto modulo elastico, bassa densità e maggiore resistenza alla corrosione ed alla fatica rispetto ai materiali precedentemente impiegati nelle biciclette per uso sportivo.

Negli ultimi anni, questo materiale ha avuto un boom in campo ciclistico grazie alle sue caratteristiche: ottima resistenza meccanica, alto modulo elastico, bassa densità e maggiore resistenza alla corrosione ed alla fatica rispetto ai materiali precedentemente impiegati nelle biciclette per uso sportivo.

Modulo e tessuto

Gli elementi tecnici che caratterizzano la qualità delle fibra di carbonio sono il modulo, il tessuto di trama e la tensione di rottura, cioè la resistenza. Il primo viene classificato in vari modi, ma la forma più diffusa è quella stabilita da Toray, uno dei maggiori costruttori a livello mondiale. Fondamentalmente le categorie, in base al modulo elastico e quindi alla rigidezza, sono:

- modulo basso fino a 200 GPa

- modulo standard 200-250 GPa

- modulo intermedio 250-325 GPa

- modulo alto >325 GPa

Per i telai vengono utilizzati modulo basso, standard ed intermedio. I tessuti a modulo elevato vengono impiegati come rinforzi per le zone che necessitano di rigidezza elevata, tipicamente attacco forcella-tubo di sterzo, scatola del movimento centrale, attacco superiore del triangolo e attacco reggisella. Il rinforzo riguarda anche le zone di giunzione con altre tipologie di materiali e che spesso necessitano di fori, quali l’attacco del deragliatore anteriore o del portaborraccia.

Il titolo del tessuto del materiale, invece, può essere:

- UD unidirezionale

- 1K

- 3K

- 6K

- 12K

Gli elementi tecnici che caratterizzano la qualità delle fibra di carbonio sono il modulo, il tessuto di trama e la tensione di rottura, cioè la resistenza. Il primo viene classificato in vari modi, ma la forma più diffusa è quella stabilita da Toray, uno dei maggiori costruttori a livello mondiale. Fondamentalmente le categorie, in base al modulo elastico e quindi alla rigidezza, sono:

- modulo basso fino a 200 GPa

- modulo standard 200-250 GPa

- modulo intermedio 250-325 GPa

- modulo alto >325 GPa

Per i telai vengono utilizzati modulo basso, standard ed intermedio. I tessuti a modulo elevato vengono impiegati come rinforzi per le zone che necessitano di rigidezza elevata, tipicamente attacco forcella-tubo di sterzo, scatola del movimento centrale, attacco superiore del triangolo e attacco reggisella. Il rinforzo riguarda anche le zone di giunzione con altre tipologie di materiali e che spesso necessitano di fori, quali l’attacco del deragliatore anteriore o del portaborraccia.

Il titolo del tessuto del materiale, invece, può essere:

- UD unidirezionale

- 1K

- 3K

- 6K

- 12K

In ordine decrescente di densità di trama e, dunque di costo e di peso per unità di lunghezza. Nel settore delle biciclette vengono utilizzati quasi esclusivamente prepreg, ovvero fogli di tessuto pre-impregnati dal produttore del tessuto con le varie quantità di resina a seconda delle qualità volute.

In generale, la qualità del prodotto finale è inversamente proporzionale alla quantità di materiale impregnante. Infatti, nel processo costruttivo si decide prima quale qualità si vuole ottenere e in base a questa la quantità di impregnante da utilizzare, perché influisce negativamente sulla rigidezza e sulla stabilità del telaio all’aumentare della velocità. Al crescere del contenuto di fibra di carbonio, aumentano il modulo elastico ed il carico di rottura del materiale. Queste caratteristiche sono proporzionali al rapporto fibra-volume totale; infatti, data la geometria, ciò che varia è il quantitativo di resina impiegata: a parità di peso e volume, è migliore un prodotto con meno resina.

La rigidezza del modulo è inversamente proporzionale alla resistenza meccanica.

La rigidezza del modulo è inversamente proporzionale alla resistenza meccanica.

In commercio esistono in realtà prodotti intermedi in cui queste caratteristiche vengono mediate, ma in linea generale si può considerare valida la proporzionalità inversa precedente.

Un telaio più rigido è anche meno elastico e meno tenace. Con buona approssimazione, si può considerare che il 90% di un buon telaio sia realizzato da fibre unidirezionali, mentre il restante 10% è costituito da fibre 1K o 3k.

Alcuni costruttori utilizzano tessuti pregiati come 1K per l’ultimo strato del telaio, quello più superficiale, per aumentare l’impatto estetico ed il senso di pregiatezza del prodotto.

La fibra unidirezionale è formata da fili disposti secondo la medesima direzione, senza alcun intreccio: è la fibra più resistente, ma va utilizzata con maestria nella sovrapposizione degli strati. La modalità di sovrapposizione e l’orientamento dei vari strati di fibra consentono alle varie parti del telaio di resistere in modo differente a seconda del senso di applicazione delle forze.

Per quanto riguarda i componenti che non devono sopportare particolari sollecitazioni, per motivi di costo, si opta per la soluzione di avvolgere la fibra di carbonio su vetroresina.

Il processo in autoclave consente di ottenere il composito con la qualità migliore, infatti i materiali compositi ad alte prestazioni sono polimerizzati con cicli di pressione (6-7 bar) e temperatura in autoclave.

La qualità di un prodotto in carbonio dipende molto dalla manifattura e specialmente dalla scelta di stratificazione. Questo perché le fibre di carbonio sono anisotrope e resistono solo a trazione nella direzione della fibra stessa. Ma nei telai, come in qualunque altro componente strutturale, le sollecitazioni che nascono, anche se magari non principali e parassite, sono spesso di altro tipo, di compressione, flessionali, di taglio: mettere le fibre in un'unica direzione quindi, non permetterebbe di resistere a queste sollecitazioni trasversali che verrebbero affidate solo alla matrice, generalmente meno resistente. Da qui la necessità di alternare in modo ragionato, in base alla struttura e alle sollecitazioni, diversi strati con diverse orientazioni delle fibre. Tuttavia, per telai di forma convenzionale, le sollecitazioni e la stratificazione sono abbastanza noti.

Telai

La grande distinzione dei telai in composito è tra lay-up monoscocca e full carbon: i primi sono ottenuti tramite un unico stampo, specifico per ogni misura; i secondi sono realizzati tramite assemblaggio di tubi e parti costruite separatamente e vengono detti anche "fasciati" poiché i tubi sono legati insieme tramite fasciature di altri strati di carbonio.

Come considerazione generale, si può considerare che il monoscocca è leggermente più leggero, mentre il fasciato può essere realizzato su misura, è più costoso, richiede un tempo di produzione maggiore.

Caratteristiche delle fibre

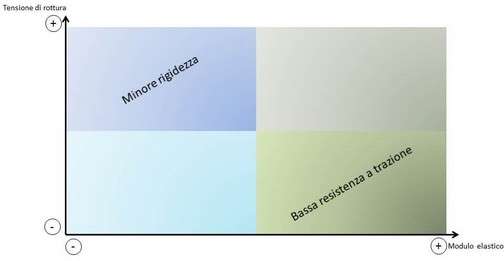

Se si posizionano i vari materiali in commercio in un diagramma spaziale con modulo elastico in ascissa e tensione di rottura in ordinata si possono individuare delle aree di massima in cui si posizionano i vari materiali:

fibre ad elevata tensione di rottura: maggiore resistenza ma basso modulo elastico (minore rigidezza)

fibre ad alto modulo: alto modulo elastico ma minore resistenza a trazione.

In questo senso, la scelta costruttiva migliore, potrebbe essere un'alternanza, non solo di strati con diverso orientamento, ma anche con diverso modulo per mediare le caratteristiche. (Grafico)

Generalmente si utilizzano resine epossidiche, comunque termoindurenti, che sono quelle che hanno la maggiore aderenza con le fibre e quindi danno la maggiore compattezza al composito finale. Le resine epossidiche hanno maggiore rigidezza, maggiore resistenza e maggiore tenacità rispetto ad altri tipi di resine e quindi maggiore resistenza alla fessurazione durante il ritiro post-curing e in esercizio.

Al momento è difficile se non impossibile, scendere al di sotto degli 850g garantendo allo stesso tempo rigidezza e resistenza adeguate.

Un telaio più rigido è anche meno elastico e meno tenace. Con buona approssimazione, si può considerare che il 90% di un buon telaio sia realizzato da fibre unidirezionali, mentre il restante 10% è costituito da fibre 1K o 3k.

Alcuni costruttori utilizzano tessuti pregiati come 1K per l’ultimo strato del telaio, quello più superficiale, per aumentare l’impatto estetico ed il senso di pregiatezza del prodotto.

La fibra unidirezionale è formata da fili disposti secondo la medesima direzione, senza alcun intreccio: è la fibra più resistente, ma va utilizzata con maestria nella sovrapposizione degli strati. La modalità di sovrapposizione e l’orientamento dei vari strati di fibra consentono alle varie parti del telaio di resistere in modo differente a seconda del senso di applicazione delle forze.

Per quanto riguarda i componenti che non devono sopportare particolari sollecitazioni, per motivi di costo, si opta per la soluzione di avvolgere la fibra di carbonio su vetroresina.

Il processo in autoclave consente di ottenere il composito con la qualità migliore, infatti i materiali compositi ad alte prestazioni sono polimerizzati con cicli di pressione (6-7 bar) e temperatura in autoclave.

La qualità di un prodotto in carbonio dipende molto dalla manifattura e specialmente dalla scelta di stratificazione. Questo perché le fibre di carbonio sono anisotrope e resistono solo a trazione nella direzione della fibra stessa. Ma nei telai, come in qualunque altro componente strutturale, le sollecitazioni che nascono, anche se magari non principali e parassite, sono spesso di altro tipo, di compressione, flessionali, di taglio: mettere le fibre in un'unica direzione quindi, non permetterebbe di resistere a queste sollecitazioni trasversali che verrebbero affidate solo alla matrice, generalmente meno resistente. Da qui la necessità di alternare in modo ragionato, in base alla struttura e alle sollecitazioni, diversi strati con diverse orientazioni delle fibre. Tuttavia, per telai di forma convenzionale, le sollecitazioni e la stratificazione sono abbastanza noti.

Telai

La grande distinzione dei telai in composito è tra lay-up monoscocca e full carbon: i primi sono ottenuti tramite un unico stampo, specifico per ogni misura; i secondi sono realizzati tramite assemblaggio di tubi e parti costruite separatamente e vengono detti anche "fasciati" poiché i tubi sono legati insieme tramite fasciature di altri strati di carbonio.

Come considerazione generale, si può considerare che il monoscocca è leggermente più leggero, mentre il fasciato può essere realizzato su misura, è più costoso, richiede un tempo di produzione maggiore.

Caratteristiche delle fibre

Se si posizionano i vari materiali in commercio in un diagramma spaziale con modulo elastico in ascissa e tensione di rottura in ordinata si possono individuare delle aree di massima in cui si posizionano i vari materiali:

fibre ad elevata tensione di rottura: maggiore resistenza ma basso modulo elastico (minore rigidezza)

fibre ad alto modulo: alto modulo elastico ma minore resistenza a trazione.

In questo senso, la scelta costruttiva migliore, potrebbe essere un'alternanza, non solo di strati con diverso orientamento, ma anche con diverso modulo per mediare le caratteristiche. (Grafico)

Generalmente si utilizzano resine epossidiche, comunque termoindurenti, che sono quelle che hanno la maggiore aderenza con le fibre e quindi danno la maggiore compattezza al composito finale. Le resine epossidiche hanno maggiore rigidezza, maggiore resistenza e maggiore tenacità rispetto ad altri tipi di resine e quindi maggiore resistenza alla fessurazione durante il ritiro post-curing e in esercizio.

Al momento è difficile se non impossibile, scendere al di sotto degli 850g garantendo allo stesso tempo rigidezza e resistenza adeguate.

Siccome abbiamo detto che le fibre resistono solo a trazione nella direzione longitudinale, il tessuto più adeguato è l'unidirezionale (stratificato con diverse orientazioni). Nei tessuti bidirezionali intrecciati, le fibre cambiano orientazione nel sovrapporsi e sono quindi sottoposte a piccole flessioni parassite. Sono effetti minimi che si eliminano se si sovrappongono più stati.

Concludendo

In generale, i telai hanno una disposizione ragionata delle fibre, con spessori e geometrie dei tubi maggiorati nelle zone più sollecitate e orientamenti che consentono rigidezza orizzontale, per avere reattività del telaio e minore dispersione, ed elasticità verticale, per diminuire la trasmissione delle vibrazioni ed aumentare il comfort.

I parametri che ciascuno di noi dovrebbe considerare per scegliere la tipologia di telaio in materiale composito sono: leggerezza, rigidezza, comfort, peso utilizzatore, vita utile del telaio e prezzo.

In generale, i telai hanno una disposizione ragionata delle fibre, con spessori e geometrie dei tubi maggiorati nelle zone più sollecitate e orientamenti che consentono rigidezza orizzontale, per avere reattività del telaio e minore dispersione, ed elasticità verticale, per diminuire la trasmissione delle vibrazioni ed aumentare il comfort.

I parametri che ciascuno di noi dovrebbe considerare per scegliere la tipologia di telaio in materiale composito sono: leggerezza, rigidezza, comfort, peso utilizzatore, vita utile del telaio e prezzo.

Un sentito "Grazie" per la consulenza (e la pazienza!) allo staff di 2M COMPOSITES ENGINEERING.